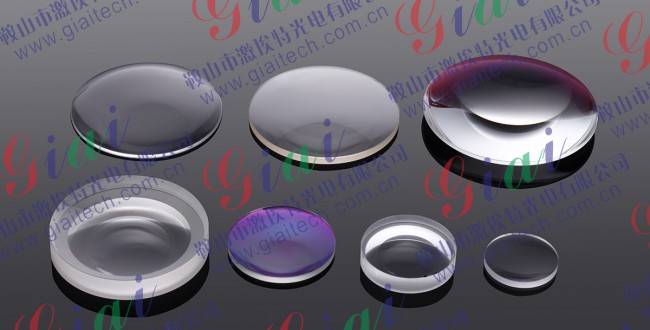

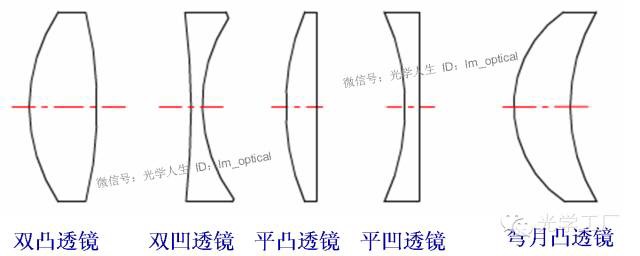

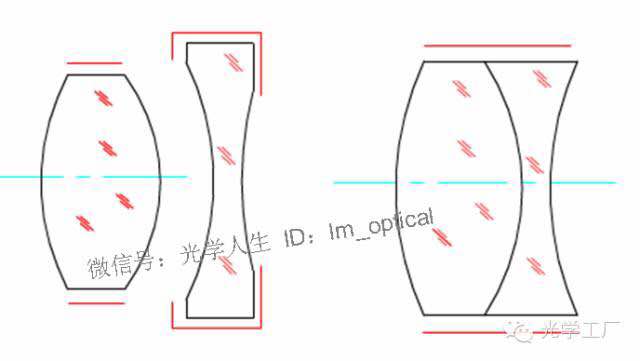

认识球面光学镜片:

光学镜片分为凸透镜(中心比边缘厚)、凹透镜(中心比边缘薄)

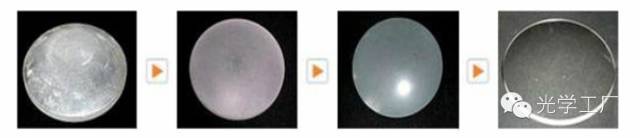

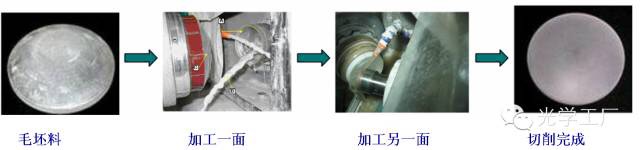

光学镜片冷加工流程图:

光学镜片冷加工流程:

硝材准备:

在开始加工前,需要为光学零件预备加工所用的材料(毛坯或硝材)

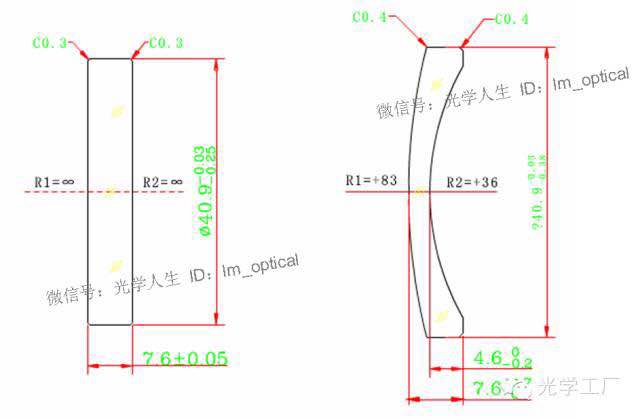

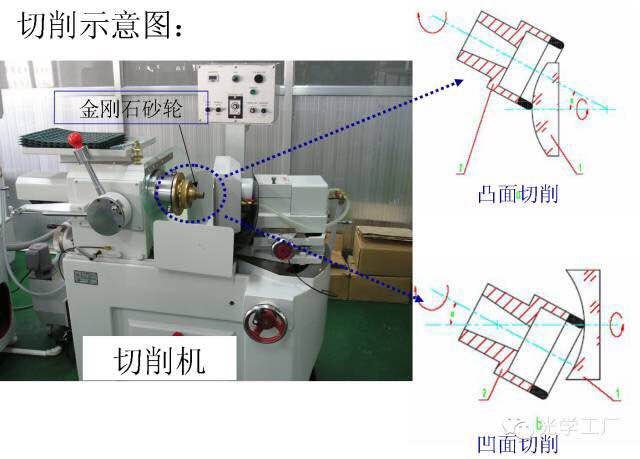

切削:

将毛坯料在切削机上进行切削加工,目的是将2个曲面切出与目标球面R值较为接近、中心厚度预留,表面不允许有坑洞等不良,为后道的粗磨、抛光做准备;(此工序需注意玻璃硬度与切削砂轮粒度之配合关系)

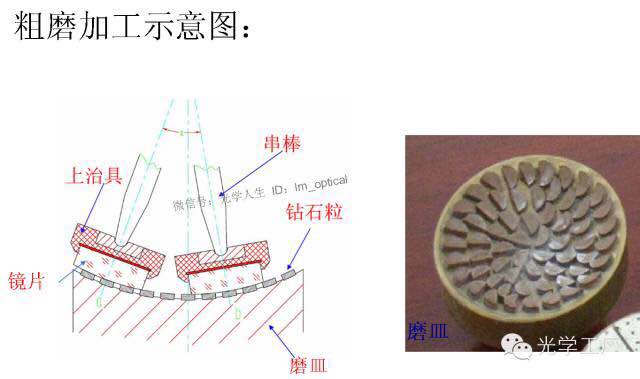

粗磨:

粗磨处于研磨的中间工序,相当于机械加工中的半精加工,此工序的主要目的是消除前到切削时留下的表面坑洞,达到表面粗糙度要求和面型误差、中心厚度控制等;此工序需要选择金刚石颗粒的粒度与玻璃材料磨耗度的搭配关系主轴转速与摆臂的运动幅度等;

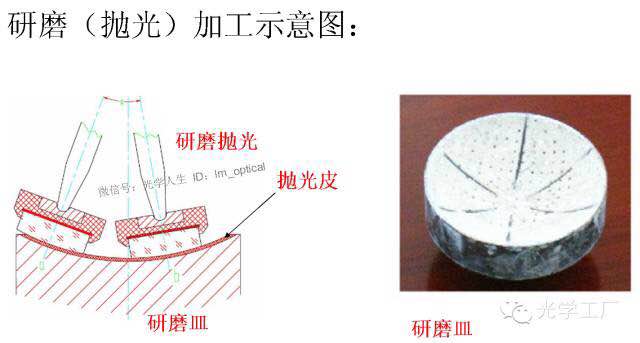

抛光:

研磨抛光是获得镜片表面品质的主要工序,目的是去除上工序粗磨残留的瑕疵并达到表面形状精度、中心厚度尺寸均符合规格要求;此工序需要注意研磨粉洁净度、研磨液调配比例浓度、液体温度、抛光皮选择、转速与摆臂幅度等;

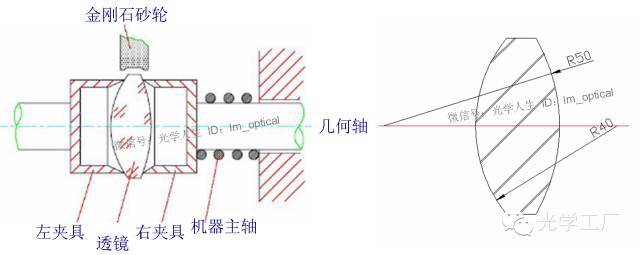

芯取:

利用金刚石砂轮磨外圆,主要目的是,将组成球面镜片的2个球面对应的圆心连线(光轴)与机械夹具轴(几何轴)重合,同时并确保镜片外观无刮伤,外径尺寸、倒角、深度要求(凹透镜时)均符合规格要求;此工序和切削一样,需要考虑金刚石砂轮粒度与玻璃磨耗度之间搭配关系选择;

镜片洗净工程:

目的:

1、在研磨抛光后去除玻璃镜片表面研磨液等杂质(1次洗净); 2、在芯取后去除玻璃镜片表面残留的切削冷却液(2次洗净);此工序需要考虑纯水品质、洗剂浓度、超声波强度、切水烘干条件、玻璃材料的耐水性、耐酸性、耐碱性、耐侯性等因素,确保洗净后品质;

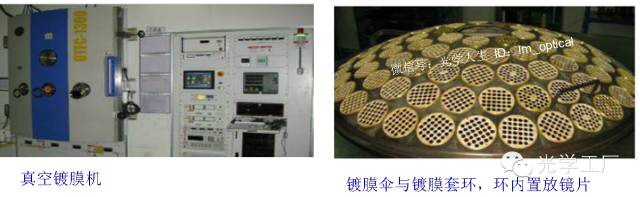

镜片镀膜工程:

光学镀膜(蒸镀):为了使镜片具有所需要的光学性能,需要在镜片的2个表面镀上厚度不同的薄膜层,使其具有达到一定的光谱特性和影像效果;在真空腔体内,将镀膜药材加热使其向上蒸镀到面对药材的镜片表面;镜片薄膜主要分AR膜(增透膜)和IR膜(红外截止膜),根据不同的产品设计要求,镀不同的膜;此工序的品质要求膜层附着强度、中心波长、穿透率、反射率等;所用的药材有氟化镁、氧化锆、OS50、TiO2、二氧化硅等等;

AR膜(增透膜)

---首先,所有的镜头都会反光,在可见光中有“红、绿、蓝”三色,波长也不一样,当膜层厚度一定的时候,只能让其中的某一种通过,通常是绿光先进入,则此时我们会看到反光颜色是蓝紫色,因为绿光已经全部通过了,我们为了减少其他光线的反射流失,尽可能让我们希望的光线都通过,这时我们需要镀上一层增透薄膜在镜片的表面;

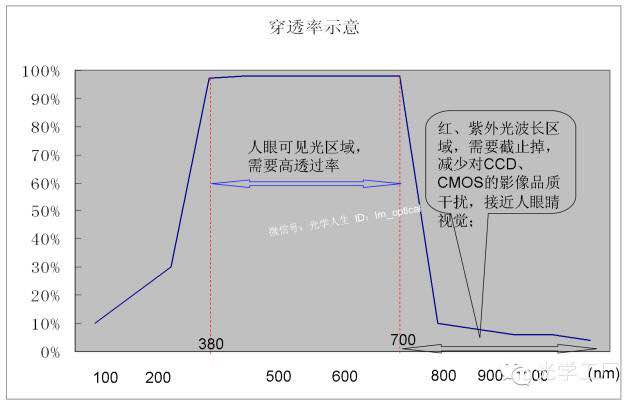

IR膜(红外截止膜)

---我们人的眼镜只能看到波长在380-700nm区间的可见光,为了使光学元器件(CCD、CMOS)的成像效果接近于人的眼镜视觉效果,需要在可见光区间实现高透过率,但高透过的同时,由于CCD和CMOS对红外光和紫外光相当敏感(波长700-1100nm),他们会造成成像的干扰,使得影像失真,为了避开红外干扰,必须对这区间波长的光进行拦截,保留380-700nm区间的可见光完全透过,所以就是需要在镜片上交替镀上高低折射率不同的膜层,以实现这个效果;

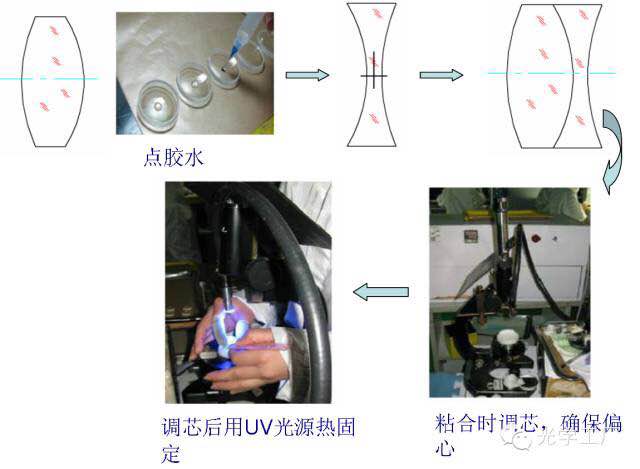

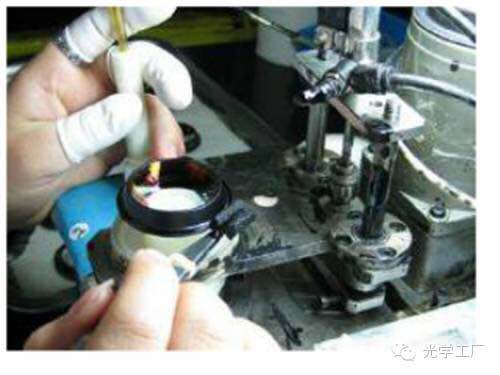

镜片粘合工程:

粘合:

为了减少反射光能损失,简化复杂镜片的加工,需要将2片或以上的镜片用特殊胶水按照技术要求,将其粘合在一起,实现光学性能;

镜片涂墨工程:

涂墨:

将镜片的外径部位、凹透镜的外径连同垂直倒角处,用黑色涂料进行均匀涂黑,以便达到消除或减少杂光在镜头中漫反射而影响成像的效果;

镜头组装工程:

组装:

将镜片组入镜筒内,组成光学成像系统;此工程将检查镜头的成像品质、镜头外观等等性能;