扫描振镜配合激光器传统上主要应用于打标和快速成型等领域。此类系统可提供高质量的光束,但是激光功率仅局限在百瓦范围内。如今,随着诸如光纤激光器、碟片激光器等高亮度激光器的出现,甚至一些亮度较低的高功率二极管激光器的使用,扫描振镜的应用领域已经扩展到数千瓦特级。扫描装置必需能够胜任高功率范围内的应用——同时不影响精度和速度!这对扫描振镜制造商而言是一项富有挑战性的任务。

扫描振镜技术

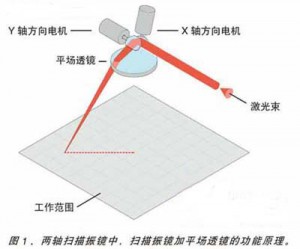

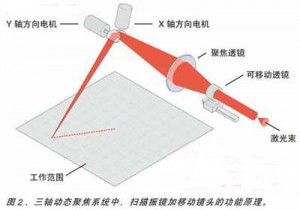

一套基本的x-y扫描装置看起来很简单:两块反射镜,由电机驱动,可将入射激光束反射到特定区域(工作区域)的任何点。一组平场(f- )透镜确保焦点在工作区域平面内(二轴系统,如图1),对基本的Nd:YAG激光器来说,典型的工作范围为40×40平方毫米(ff- =100 毫米)至180×180 平方毫米(ff- =254 毫米;对于高级谐波激光器和二极管激光器,其工作范围为40×40 平方毫米(ff- =100 毫米)至120×120平方毫米(ff- =163 毫米),具体取决于平场透镜的焦距。显然,所需工作范围越大,工作距离越长。如果在扫描振镜前端的激光光路中,使用聚焦透镜和可移动透镜的组合来代替平场透镜,工作范围和工作距离还会进一步增加(三轴系统,如图2)。该装置可使工作范围达到1200×1200平方毫米,工作距离达到1500毫米。

在多种应用场合中,要求较高的定位速度。比如,当f- 透镜焦距长度达163mm时,在120×120mm2的工作区域内扫描速度可达10 m/s。简单的几何计算表明,振镜镜面较小的角度偏差可能导致激光光斑在工作平面上出现较大的错位。因此,不管对振镜驱动、镜面,还是反射镜安装架来说,高级别的定位精度是必须的。同时,振镜电机和驱动器电子器件会发热,产生热漂移,导致上述定位偏差的发生。热增益漂移特征数值<30 rad/K,增益漂移特征数值<50 ppm/K(每轴)。因此,如果要求高精度和长期稳定性,一种解决方案是选配带水冷功能的扫描振镜。其中最具代表性的例如为Superscan-II-LD,长期稳定性可达到24小时<200 rad(未带主动冷却功能时为<300 rad)。此外,专门的集成自动校准功能的系统类型可将增益漂移降低至20 rad/K,位置漂移降低至5 ppm/K,8小时长期稳定性< 20 rad。

新技术减少热应力

打标应用中,扫描振镜采用的反射镜类型包含有石英基底材料,厚度在2.0和7.0 mm之间,这取决于反射镜尺寸和角加速度。电解质镀膜在对应的波长范围内(例如,对于高功率半导体激光器和入射角两侧偏转范围超过±12 时,在780 nm和980 nm之间)提供足够的反射率(>98.0%)。这种反射镜通常能承受的功率密度达500 W/cm2,对于传统的打标应用绰绰有余。扫描头引入其他应用场合后带来了其他挑战,比如聚合物焊接。这些应用要求对工件温度进行精确控制,通常通过高温计进行非接触式测量。对于这项技术,工件的热辐射信号必须从激光光斑位置沿激光光路返回到传感器中,比如,通过振镜镜片反射回。高温测量典型波长范围为1.7到2.2 m。由于该波长范围内的介电层对于激光辐射是可穿透的,因此在石英基底背面加上一层铝镀膜便可解决问题。这里应提醒读者,如果要扩展波长范围,则需要调整扫描光学系统。

更高功率的其他新应用,比如激光远程焊接、远程切割、或扫描热处理,要求几百瓦到甚至数千瓦的功率,这对振镜扫描头提出了新的挑战。即使介质反射镜反射率很高(特别有镀铝层后),部分光线(<2%)仍可能透射并被反射镜基底或周围部件吸收。对于低功率激光器而言,这种情况很好处理。不过高功率激光器可能导致装置内部产生大量热量,由此导致明显的热漂移和不合格的长期稳定性波动。因此,扫描装置水冷功能非常必要,但通常不足以解决问题。这是因为它无法避免石英反射镜的热载荷和其导致的影响,比如导致胶层形变甚至变软或者由于转子和轴承发热导致振镜驱动故障。因此,新的镜面技术必不可少。

石英的一大缺点是它的热导率很低,这导致它的冷却性能很差。硅基材料,比如硅或碳化硅,可提供较高的热导率。由于碳硅基材料强度更高,因此允许减小其厚度,尽管其密度较高,仍可减轻总体质量。如果使用不透明基底,如Si或SiC,宽波段反射镀铝层可直接镀在镀电介质膜和硅基材料之间介电层上。对反射镜基底机械设计进行仔细的模型计算,可在稳定性、重量、导热性和转动惯量方面获得最优化的设计。

对于系统设计,包括伺服电路板、振镜电机和反射镜,有几项参数需要特别精确:

反射镜重量;

反射镜转矩;

镜面形变(机械弹簧);

反射镜和驱动电机之间连接部位形变;

反射镜和驱动电机系统的响应频率。

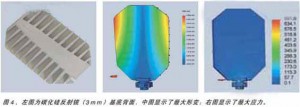

以硅为基底,可以减小反射镜厚度(重量),同时形变、应力和较厚的石英基底反射镜相同(见图3)然而,由于该反射镜系统重量,应力和形变仍然较大。硅基底仿真图表明惯量和重量都降低15%,频率几乎保持不变。

不幸的是,此类改进明显无法满足市场对更高扫描速度以及更高功率密度、千瓦级高亮度激光器的要求。这些应用要求采用新材料和新设计,进一步降低基底热应力。比硅或石英刚度更高的陶瓷材料、碳化硅材料成为更好的选择。虽然如此,SiC反射镜的设计远比标准硅基或石英反射镜更困难,因此反射镜设计的整套方法都需要进行变更。有限元分析和蒙特卡罗分析是该设计中非常有用的工具。设计的主要目标是减少高频和超低频部分以及重量和惯性矩。为此我们设计了一套全新的反射镜背部结构,见图4中的左图。该反射镜刚度远高于硅反射镜,由于基底更轻以及杨氏模量不同,应力也更容易处理。计算明确证明了反射镜最大形变和应力得到了改进。

这种方法可获得高精度和完美的机械性能(最小化共振响应效应)。反射镜材料高导热率可以实现温度分布快速平衡,即使在高功率激光下吸收了大量激光能量。反射镜背面加强筋为向周围大气传递热量提供更大的表面以及更高效的辐射冷却。反射镜有非常均匀的温度分布和比较缓和的温度梯度。

替代材料:铍

可惜,SiC非常难以操作。首先,由于材料很硬,因此非常难以加工。其次,和硅或石英基底镀膜工艺不同,基底背面不可能镀膜。而背面镀层可帮助抵消由镀层本身产生的机械应力(也就是说,热膨胀系数不同)。该应力的结果通常是凹反射面,产生非期望的离焦效果。第三,要求的材料质量和数量非常难以获得,由于交付时间较长,使得物流较有风险。该问题可能导致研发时间过长,并且仍可能导致交付时间过长。因此,可替代材料的搜索仍在继续。

有一种替代材料是铍,可用作基底材料。该材料轻质,可提供高导热率。铍的供应量充足,交付时间合理,由于硬度较低,其加工难度比碳化硅低。然而,这种材料同样有缺点。首先,该材料为剧毒。由于该材料已经用于众多产品中,比如卫星或军用飞行系统中,该问题可通过目前已经成熟的商业化专门加工工艺解决。为避免皮肤和铍接触,整个表面都用镍包裹。由于铍晶粒尺寸太大,无法在630nm下抛光到小于λ/4的平面度,故镍可用于抛光和镀膜,该工艺的另一优点是它提供了高表面质量。

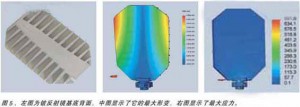

另外,基于模型计算优化后的参数可确保最优设计。由于较低密度和相对重量较高的杨氏模量值,铍模型相对碳化硅模型的设计更为简便。该材料的另一优点是其吸附能力。对比碳化硅和铍反射镜,铍模型比碳化硅少两个临界频率。这将为伺服电路板和振镜电机提供更为简便的自动控制能力。结果是铍反射镜相对碳化硅反射镜,重量减少35%,惯量减少35%。反射镜设计,最大形变和最大应力如图5所示。

除此之外,反射镜安装架和反射镜模型的融合取得了较大进步,也就是说,无需胶合或装夹,因此反射镜和夹持器整体加工制作,直接固定在振镜电机轴上。该结果是减少了质量,改进了刚度并增加了热传导性能。此外,系统没有胶层过热和破坏的损坏风险。该设计使得反射镜规格参数获得极大改进。比如,相比安装在典型扫描头上的标准碳化硅反射镜,最终速度可增加30%,并节省20%时间。用户可通过增加速度,或凭借更大孔径的扫描头而获取较高的动态性能,从改进中获益。可在相同视野尺寸内减少焦面直径和工作距离,或者相同焦距尺寸下增加视野尺寸和工作距离。

铍材料在多方面满足市场需求,比如较短的新产品研发周期,以及反射镜模型、反射镜尺寸和应用需求能够实现精准匹配。为获得最佳速度结果,反射镜应分别设计以反射要求的光束角度和光束尺寸。

不同领域的应用

随着新应用的兴起,扫描头制造商面临着新的要求,比如计量学集成(高温计、摄像机),以满足如焊接和聚合物轮廓焊接应用要求。然而,如上所述,高功率和高亮度激光将给高精度扫描头带来很多其他要求,但它也打开了传统打标应用以外的新市场。现在有许多应用都采用新技术,并且仍为私人专利。

尽管如此,甚至传统激光加工,比如焊接、切割或表面处理现在都要求采用扫描振镜。比如,采用高亮度激光器可高速切割薄金属板,由于重量和惯性矩方面原因,其速度超过传统定位系统的极限。因此,零件定位已经被“无惯性”激光光束定位所取代。该加工工艺被称为“远程切割”。

对于焊接应用,著名的“远程焊接”工艺可采用机器人定位和高速扫描头结合方式进行修改(“3D扫描焊接”)。已经证明该方法可将激光非工作时间几乎减少至0(取决于焊缝位置和结构)。当机器人沿着轮廓执行平滑运动时,从一条焊缝到下一条的“跳动”偏差可通过扫描头高精度高速扫描方式进行控制。该“扫描焊接”应用中,关键因素是软件,它将位置和机器人速度以及扫描头控制的光束定位结合起来。

由于大量在1微米波长范围内的高效率激光源(比如高功率半导体激光器)的出现,激光硬化工艺和激光熔覆现在已经成为机床市场的标准工艺。热量局部集中可避免零件变形和损坏,因此可极大地减少重复工作。虽然如此,激光表面硬化的挑战是零件表面上的理想的温度分布。通过特殊的光学系统可以实现,该光学系统对激光强度轮廓进行“剪裁”,但是这种方法非常复杂和刻板。一种更为灵活和合理的解决方案是将激光束快速扫描和激光输出功率快速控制相结合。该类装置与高温计共同工作,可以实现几乎任何类的温度分布和均匀温度控制。

从90年代中期以来,激光聚合物焊接已经成为汽车零部件、机械装置、电子零件和消费产品的标准工具。它最初以绕焊开始,激光在焊缝上慢速运动。但是后来逐步进化出多种不同方法,比如平缝焊接或同步焊接,已经发展为今天的先进技术。同步加工的优势(比如软化整个焊接结构)是焊接路径,也就是说待焊接零件的相对运动可作为过程控制参数。不幸的是,同步激光焊接要求激光热源的几何形状和焊缝几何形状相同,这使得该技术非常复杂、昂贵和不灵活。一项聪明的解决方案是“半—同步”焊接,这种方式下激光光束在整条焊缝结构上重复运动,光束以高速运动使得整条焊缝加热至软化点之上,从而实现同步焊接和焊点路径控制。由于焊接轮廓可通过软件方便地更改,因此该方法非常灵活。当然,该方法限制于平面结构(或至少是近似平面),扫描区域尺寸在400×400mm内,并且激光功率可匹配;此外,所要求的速度和激光功率能够与焊缝长度成比例。除灵活性外,由于该装置使用了扫描头和上述提及的光学系统,它还允许在线过程控制。

结论

通过提升精度、速度和激光功率,扫描振镜已经成为激光加工中一项非常重要的工具。其市场已经从传统打标和快速成型的应用范围扩展到多个领域的激光材料加工,包括切割、焊接、表面处理、聚合物焊接和其他应用。扫描振镜技术与创新的机械电子设计理念,特别是用于镜面技术的新材料和智能解决方案,已经适应了新的市场要求。高亮度激光源为扫描振镜开启了光明的未来。